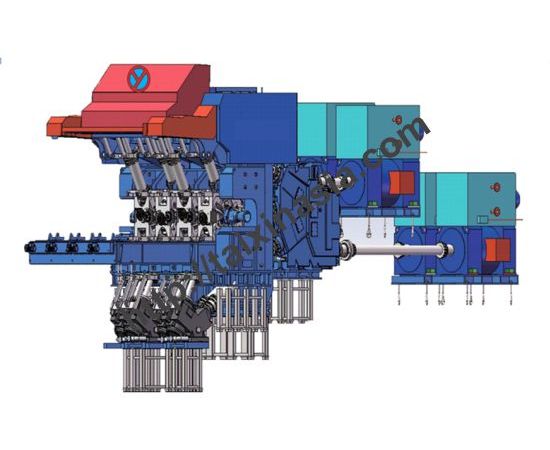

Прокатный стан горячей прокатки прутков

Войдите в учётную запись, чтобы мы могли сообщить вам об ответе

Описание

Для горячей продольной прокатки прутков предлагаем к поставке прокатный стан горячей прокатки. Это сложное оборудование, на котором нагретый металл пропускается между валками для получения прутков необходимого поперечного сечения и формы.

Трехвалковый прокатный стан

Основной состав трехвалкового прокатного стана:

1. Главный стан трёхвалкового регулирующего стана: 1 комп.;

2. Трехвалковая регулируемая клеть: 8 комп.;

3. Трехвалковый регулируемый направляющий: 7 шт.;

4. Скользящий направляющий: 9 шт.;

5. Входящая направляющая головка: 1 комп.;

6. Выпускная направляющая головка: 1 комп.;

7. Муфта: 24 шт;

8. Пневматическая пружина: 24 шт.;

9. Шасси для замены 8 клетей: 1 комп.;

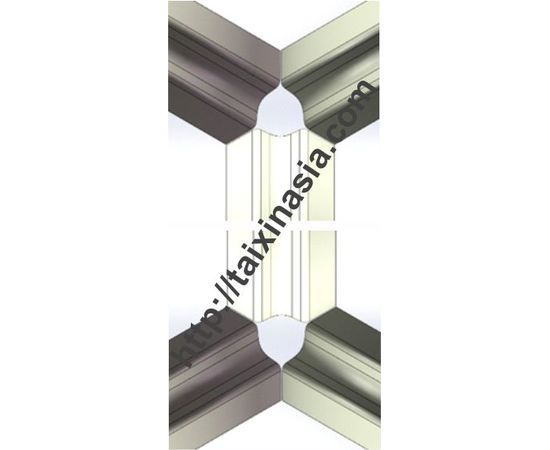

10. Модульная сборка типа С: 4 шт.;

11. Сборка устройства для перемещения входа и выхода клети: 1 комп.;

12. Сборка устройства для закрепления и защиты клети: 1 комп.;

13. Сборка подставки мотора и редуктора: 24 шт.;

14. Термометаллоискатель и опора: 2 комп.;

15. Кольцо вала на 8 клетях: 24 шт.;

16. Сборка рамы для установки 8 клетей: 8 шт.;

17. Гидравлические трубопроводы на стане: 1 комп.;

18. Водяные трубопроводы на стане: 1 комп.;

19. Воздушные трубопроводы на стане: 1 комп.;

20. Электрические датчики на стане: 1 комп.;

21. Расположение кабеля на стане: 1 комп.;

22. Защитный кожух: 1 комп.;

23. Оснастка для регулирования клети и направляющих: 2 комп;

24. Дизайн формы отверстия для прокатки круглого прутка и шестигранного прутка: 1 комп;

25. Программное обеспечение для управления прокаткой: 1 комп.

Оборудование горячей прокатки прутков

Эксплуатация оборудования горячей прокатки прутков.

Вариант 1, разность скоростей по трем осям одной и той же рамы.

Вариант 2 без разницы скоростей, более стабильное качество прокатки.

Три электродвигателя для одного проката, настройка более сложная.

Вариант 2 более прост в корректировке отношения реактора и более стабильное качество прокатки, чем Вариант 1.

Состояние узла можно отследить только током.

Состояние узла можно отследить только током.

Вариант 2 предусматривает более высокое расположение и надежность контрольных точек, чем Вариант 1, и более легкую гарантию оборудования.

Электрическая прямая связь.

Вариант 2, по сравнению с Вариантом 1, может в большей степени защищать двигатель и основное оборудование, основной редуктор также имеет функцию переключения передач, четко различает высокие и низкие передачи, может адаптироваться к большему количеству процессов прокатки.

Для горячей продольной прокатки прутков предлагаем к поставке оборудование горячей прокатки. Это сложный стан, на котором нагретый металл пропускаются между валками для получения прутков необходимого поперечного сечения и формы.

Стан продольной прокатки

Эксплуатация стана продольной прокатки.

Вариант 1, разность скоростей по трем осям одной и той же рамы.

Вариант 2 без разницы скоростей, более стабильное качество прокатки.

Три электродвигателя для одного проката, настройка более сложная.

Вариант 2 более прост в корректировке отношения реактора и более стабильное качество прокатки, чем Вариант 1.

Состояние узла можно отследить только током.

Состояние узла можно отследить только током.

Вариант 2 предусматривает более высокое расположение и надежность контрольных точек, чем Вариант 1, и более легкую гарантию оборудования.

Электрическая прямая связь.

Вариант 2, по сравнению с Вариантом 1, может в большей степени защищать двигатель и основное оборудование, основной редуктор также имеет функцию переключения передач, четко различает высокие и низкие передачи, может адаптироваться к большему количеству процессов прокатки.

Обслуживание прокатного стана

Электродвигатель прямого соединения, общая замена в качестве основного способа обслуживания прокатного стана. Необходимо подготовить запасные части.

Вариант 2 по сравнению с Вариантом 1, добавить больше защитных мер между двигателем и оборудованием, энергоэффективность для предотвращения вибрации конца оборудования и т. д. Передается в двигатель, что приводит к повреждению, а основной редуктор имеет длительный срок службы, низкая стоимость обслуживания, значительно снижает затраты на последующее обслуживание, легко возобновить производство.

Охлаждение: главный привод - инфильтрационный.

Охлаждение: главный привод - инфильтрационный.

Вариант 1 является более простым и простым в обслуживании по сравнению с Вариантом 2, но циклическое охлаждение, используемое в Варианте 2, обеспечивает непрерывную и эффективную работу оборудования.

Точность: нормальное значение1/3DIN. Стандарт DIN EN 10060, стандарт 16-25, стандарт 1 / 3DIN ±0,17, стандарт 1/6DIN ±0,09.

Производительность стана:

Точность: нормальное значение1/3DIN. Стандарт DIN EN 10060, стандарт 16-25, стандарт 1 / 3DIN ±0,17, стандарт 1/6DIN ±0,09.

Производительность стана:

Используемый методом погружения, из-за собственной охлаждающей смазочной среды, охлаждающей среды имеет возможность утечки и загрязнения, не может быть эффективно проверен электронными элементами, требует вмешательства человека, влияет на ритм производства, поэтому не подходит для крупномасштабного непрерывного производства.

Заказчик изготавливает детали по чертежам от завода.

1. Чертеж втулки вала: 1 комп.;

2. Чертеж конусной втулки: 1 комп.;

3. Чертеж ролика направляющих: 1 комп.;

4. Чертеж фундамент и закладных деталей: 1 комп.;

5. Чертеж гидравлического фундамента: 1 комп.;

6. Станок токарный для втулки вала: 1 комп.;

7. Пресс: 1 комп.;

8. Нагреватель: 1 комп.;

9. Стенд для установки втулки вала: 1 комп.;

10. Стеллаж для расположения втулки вала: 1 комп.;

11. Стеллаж для расположения направляющих: 1 комп.;

12. Стеллаж для расположения клети: 1 комп.;

13. Камера для мойки клети: 1 комп;

14. Консольный кран в цехе подготовки: 1 комп.;

15. Чертеж расположения в цехе подготовки: 1 комп.

2. Чертеж конусной втулки: 1 комп.;

3. Чертеж ролика направляющих: 1 комп.;

4. Чертеж фундамент и закладных деталей: 1 комп.;

5. Чертеж гидравлического фундамента: 1 комп.;

6. Станок токарный для втулки вала: 1 комп.;

7. Пресс: 1 комп.;

8. Нагреватель: 1 комп.;

9. Стенд для установки втулки вала: 1 комп.;

10. Стеллаж для расположения втулки вала: 1 комп.;

11. Стеллаж для расположения направляющих: 1 комп.;

12. Стеллаж для расположения клети: 1 комп.;

13. Камера для мойки клети: 1 комп;

14. Консольный кран в цехе подготовки: 1 комп.;

15. Чертеж расположения в цехе подготовки: 1 комп.

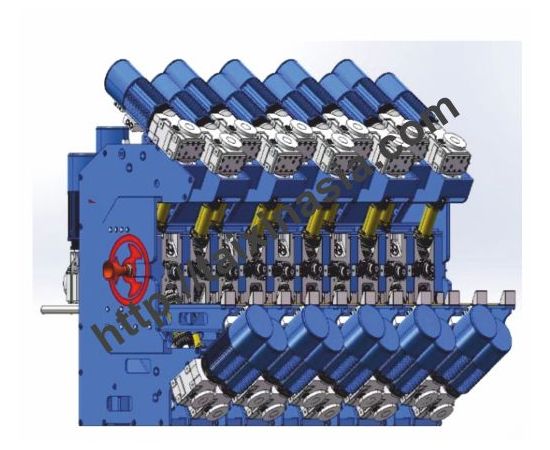

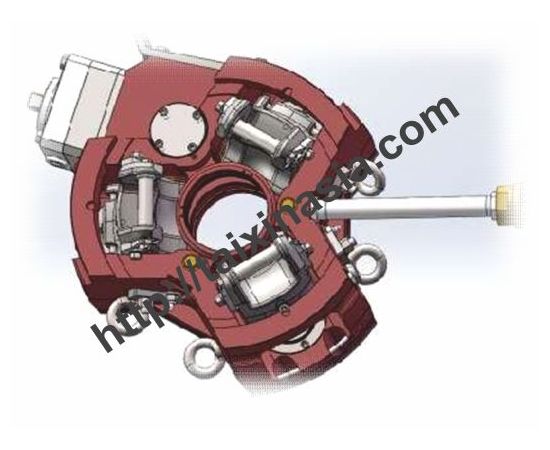

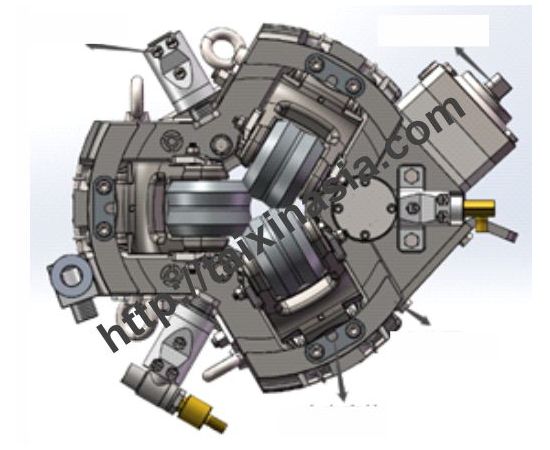

Главный агрегат трёхвалкового регулирующего стана

Основное оборудование блока состоит из 8-ми прокатной регулируемой трехвалковой рамы EST280.

Активным источником энергии является преобразователь частоты с редуктором, три набора входных осей с отдельным входом мощности.

8-ми канальный блок, каждый из которых имеет три двигателя преобразования частоты с саморедуктором, в общей сложности 24 комплекта. Мощность двигателя 75кВт. Стол, общая мощность 1800 кВт, для технологического испытания и прокатки более крупных спецификаций обеспечивает достаточный момент прокатки, конфигурация трех типов редукторов замедления, адаптируются к требованиям линейной скорости разных каналов, преобразователи частоты используют одну и ту же мощность. Обеспечение взаимозаменяемости и удобства обслуживания.

Активным источником энергии является преобразователь частоты с редуктором, три набора входных осей с отдельным входом мощности.

8-ми канальный блок, каждый из которых имеет три двигателя преобразования частоты с саморедуктором, в общей сложности 24 комплекта. Мощность двигателя 75кВт. Стол, общая мощность 1800 кВт, для технологического испытания и прокатки более крупных спецификаций обеспечивает достаточный момент прокатки, конфигурация трех типов редукторов замедления, адаптируются к требованиям линейной скорости разных каналов, преобразователи частоты используют одну и ту же мощность. Обеспечение взаимозаменяемости и удобства обслуживания.

Три группы силовых систем стойки контролируют процесс с помощью одного основного и двух вспомогательных трех групп преобразователей частоты, чтобы обеспечить синхронизацию трех групп валков одного и того же прохода. Электрическая система может контролировать параметры прокатки каждого прохода в режиме реального времени. Прокатка со скоростью более 2 м/с позволяет достичь скорости линии прокатки готовой продукции 9 м/с.

При ремонте или замене валков, телескопическая муфта отсоединяется, а рама вытягивается или толкается толкающим цилиндром.

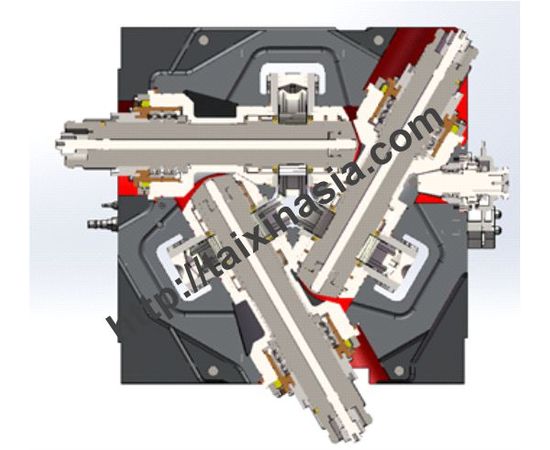

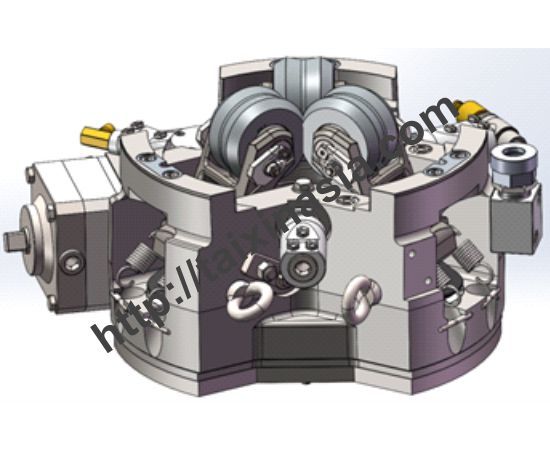

Описание стана прокатного

Основное описание стана прокатного с главными характеристиками:

Ввод мощности: трехосный автономный привод. Снижение потерь при передаче энергии.

Структурные особенности: распределение по трем осям на 120°.

Свойства быстрого демонтажа: трехосевые компоненты можно разобрать отдельно. Независимая смена роликов, регулировка, быстрая разборка.

Режим радиальной нагрузки: двухрядный цилиндрический роликоподшипник. Несущая конструкция с большой нагрузкой.

Предохранитель положения роликового кольца: упругая тяга. Механический замок, стабильный и надежный.

Способ смазки: сухое масло. Легко уплотнить и обслуживать.

Основная форма уплотнения: механическое лабиринтное уплотнение компрессорным воздухом. Барометрическое уплотнение эффективно предотвращает проникновение инородного тела.

Способ реализации настройки швов: эксцентричная структура. Механическая коррекция стабильна и надежна.

Осевой режим регулировки: одноосная регулировка. Обеспечение эффективного выполнения технологических параметров.

Форма сборки роликового кольца: превышение конуса. Конус и чрезмерная рентабельность в сочетании, чтобы обеспечить стабильность и надежность передачи момента, дополненные системой сверхвысокого давления для достижения быстрой замены.

Охлаждающая форма роликового кольца: водяное охлаждение, через проводника. Регулируемая управляемость.

Силовая трансмиссия: входная мощность шплинтового вала. Свойства стабилизации и быстрого демонтажа.

Оборудование для монтажа роликов: система сверхвысокого напряжения. Обеспечить передачу момента кольца ролика.

Расположение стойки: правильное и обратное Y кольца. Бескрученная прокатка с помощью навигатора.

На входе в стойку установлен трехвалковый регулируемый направляющий, на выходе - скользящий направляющий. Установка и разборка валков и калибровки, гидравлический манипулятор в подлинейном подготовительном цехе с фотометрической системой для быстрого завершения, после технического руководства и обучения, одна стойка для смены валков и регулировки не будет превышать 30 минут.

Структурные особенности: распределение по трем осям на 120°.

Свойства быстрого демонтажа: трехосевые компоненты можно разобрать отдельно. Независимая смена роликов, регулировка, быстрая разборка.

Режим радиальной нагрузки: двухрядный цилиндрический роликоподшипник. Несущая конструкция с большой нагрузкой.

Предохранитель положения роликового кольца: упругая тяга. Механический замок, стабильный и надежный.

Способ смазки: сухое масло. Легко уплотнить и обслуживать.

Основная форма уплотнения: механическое лабиринтное уплотнение компрессорным воздухом. Барометрическое уплотнение эффективно предотвращает проникновение инородного тела.

Способ реализации настройки швов: эксцентричная структура. Механическая коррекция стабильна и надежна.

Осевой режим регулировки: одноосная регулировка. Обеспечение эффективного выполнения технологических параметров.

Форма сборки роликового кольца: превышение конуса. Конус и чрезмерная рентабельность в сочетании, чтобы обеспечить стабильность и надежность передачи момента, дополненные системой сверхвысокого давления для достижения быстрой замены.

Охлаждающая форма роликового кольца: водяное охлаждение, через проводника. Регулируемая управляемость.

Силовая трансмиссия: входная мощность шплинтового вала. Свойства стабилизации и быстрого демонтажа.

Оборудование для монтажа роликов: система сверхвысокого напряжения. Обеспечить передачу момента кольца ролика.

Расположение стойки: правильное и обратное Y кольца. Бескрученная прокатка с помощью навигатора.

На входе в стойку установлен трехвалковый регулируемый направляющий, на выходе - скользящий направляющий. Установка и разборка валков и калибровки, гидравлический манипулятор в подлинейном подготовительном цехе с фотометрической системой для быстрого завершения, после технического руководства и обучения, одна стойка для смены валков и регулировки не будет превышать 30 минут.

Технические характеристики заготовок:

Диаметр заготовки: 40-12мм;

Обычный диаметр заготовки: 36мм;

Длина: не менее 2000мм;

Линейность: 2 мм/м.

Обычный диаметр заготовки: 36мм;

Длина: не менее 2000мм;

Линейность: 2 мм/м.

Стандарты:

Спецификация готовой продукции:

Круглые стержни:

Диамтер стержней: 19,2-25,2мм;

Шестигранный стержень: S14 S17.

Круглые стержни:

Диамтер стержней: 19,2-25,2мм;

Шестигранный стержень: S14 S17.

Схема оборудования продольной прокатки

Точность размеров и эллиптическое отклонение изделий из среднекруглых стальных стержней выполняется в соответствии с 1/3 от нормального значения в DIN EN 10060.

Процесс производства.

Нагревательная печь - конвейерный рольганг - зажимный ролик - редуктор EST280 - 8R - диаметр - измеритель - летающие ножницы - холодный станок.

Нагревательная печь - конвейерный рольганг - зажимный ролик - редуктор EST280 - 8R - диаметр - измеритель - летающие ножницы - холодный станок.

Для горячей продольной прокатки прутков предлагаем к поставке прокатный стан горячей прокатки. Это сложное оборудование, на котором нагретый металл пропускаются между валками для получения прутков необходимого поперечного сечения и формы.

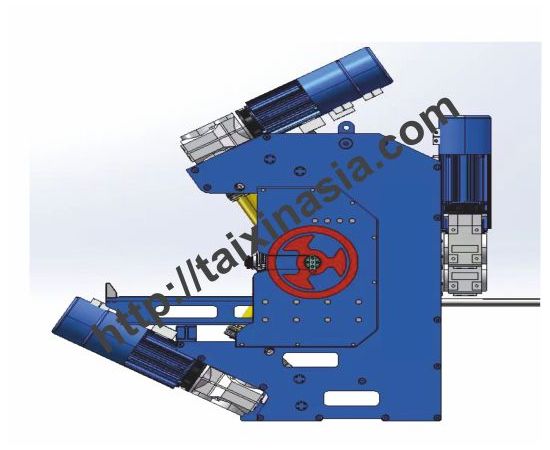

Оборудование цеха подготовки прокатки

Оборудование цеха подготовки прокатки включает в себя:

Гидравлическая система замены роликового кольца

1. Вращающегося стенда,

2. Ходьбы тележки,

2. Ходьбы тележки,

3. Гидравлического манипулятора,

4. Гидравлического пульта переключения роликов,

5. Гидравлической станции переключения роликов и т.д.

4. Гидравлического пульта переключения роликов,

5. Гидравлической станции переключения роликов и т.д.

Вращающийся стенд, ходьба тележки, гидравлический манипулятор в сочетании с устройством для смены валков, может обеспечить быструю смену валков рамы, смена роликов под линией не влияет на работу по производству на линии.

Вращающийся стенд, который может быть перевернут гидравлическим цилиндром, так что подъемная платформа переворачивается, стойка устанавливается на подъемной платформе путем подъема, нажимается блоком, гидравлический цилиндр выталкивается, подъемная платформа несет прокатный станок в плоском состоянии, горизонтальное и вертикальное направление использует гидравлический цилиндр для блокировки и позиционирования рамы, можно использовать гидравлический манипулятор для демонтажа и установки валков горизонтальной оси рамы, после завершения рабочий стол может вращаться вокруг основания вдоль центральной линии прокатки рамы. Когда ось, вращающаяся к входной оси стана, совпадает с линией механической рукоятки, датчик подтверждает угол вращения 120°, направляющий палец выводит положение под действием гидравлического цилиндра, последовательно демонтирует и монтирует валки в других двух положениях, положение оси горизонтального ввода стойки, при установке и фиксации основания гидравлического стола и манипулятора смены валков, отрегулирована коаксиальная ось с осью механической рукоятки.

Стойка, расположенная в обратном направлении, без опрокидывания, сначала вращает плоскую подъемную платформу на 180°, позиционирует штифт, а затем поворачивается в вертикальное состояние, обратная рама может быть поднята непосредственно на подъемной платформе, чтобы завершить переключение роликов, гидравлический цилиндр горизонтально и вертикально заблокирует раму, чтобы гарантировать, что центр рамы и центр вращающегося стола совпадают.

Перевернутый гидравлический цилиндр, горизонтально-вертикальный замок и позиционирование штифта, вы можете работать на консоли.

Ручной манипулятор для переключения роликов, путем высвобождения избыточной координации между длинной осью рамы и валком высоковольтным способом, для достижения демонтажа ролика, напротив, может быть реализована установка роликового кольца, манипулятор для переключения роликов закреплен на ходовой тележке. Манипулятор для переключения роликов использует ходовую тележку для перемещения на рельсах, используется для извлечения и установки компонентов длинной оси. Манипулятор для переключения роликов спроектирован с цилиндром и соответствующей механической структурой, в сотрудничестве с гидравлической станцией, чтобы обеспечить 400МПа масла высокого давления.

Коническая втулка валка подвергается радиальной упругой деформации, в сочетании с усадкой длинной оси, в то же время через гидравлический цилиндр растягивается эластичная тяга, осевая деформация эластичной тяги, осевая деформация эластичной тяги возвращается на консоль датчиком положения в манипуляторе валка, высоковольтная разборка валка, низковольтное растяжение тяги работают на консоли.

Манипулятор устанавливается на ходовую тележку, в которой гидравлический манипулятор и длинная ось рамы включаются и отсоединяются при движении ходьбы с помощью рабочей силы.

Вращающийся стенд, ходьба тележки, гидравлический манипулятор, время переключения роликов с каждой стойкой 15 минут.

Вращающийся стенд, который может быть перевернут гидравлическим цилиндром, так что подъемная платформа переворачивается, стойка устанавливается на подъемной платформе путем подъема, нажимается блоком, гидравлический цилиндр выталкивается, подъемная платформа несет прокатный станок в плоском состоянии, горизонтальное и вертикальное направление использует гидравлический цилиндр для блокировки и позиционирования рамы, можно использовать гидравлический манипулятор для демонтажа и установки валков горизонтальной оси рамы, после завершения рабочий стол может вращаться вокруг основания вдоль центральной линии прокатки рамы. Когда ось, вращающаяся к входной оси стана, совпадает с линией механической рукоятки, датчик подтверждает угол вращения 120°, направляющий палец выводит положение под действием гидравлического цилиндра, последовательно демонтирует и монтирует валки в других двух положениях, положение оси горизонтального ввода стойки, при установке и фиксации основания гидравлического стола и манипулятора смены валков, отрегулирована коаксиальная ось с осью механической рукоятки.

Стойка, расположенная в обратном направлении, без опрокидывания, сначала вращает плоскую подъемную платформу на 180°, позиционирует штифт, а затем поворачивается в вертикальное состояние, обратная рама может быть поднята непосредственно на подъемной платформе, чтобы завершить переключение роликов, гидравлический цилиндр горизонтально и вертикально заблокирует раму, чтобы гарантировать, что центр рамы и центр вращающегося стола совпадают.

Перевернутый гидравлический цилиндр, горизонтально-вертикальный замок и позиционирование штифта, вы можете работать на консоли.

Ручной манипулятор для переключения роликов, путем высвобождения избыточной координации между длинной осью рамы и валком высоковольтным способом, для достижения демонтажа ролика, напротив, может быть реализована установка роликового кольца, манипулятор для переключения роликов закреплен на ходовой тележке. Манипулятор для переключения роликов использует ходовую тележку для перемещения на рельсах, используется для извлечения и установки компонентов длинной оси. Манипулятор для переключения роликов спроектирован с цилиндром и соответствующей механической структурой, в сотрудничестве с гидравлической станцией, чтобы обеспечить 400МПа масла высокого давления.

Коническая втулка валка подвергается радиальной упругой деформации, в сочетании с усадкой длинной оси, в то же время через гидравлический цилиндр растягивается эластичная тяга, осевая деформация эластичной тяги, осевая деформация эластичной тяги возвращается на консоль датчиком положения в манипуляторе валка, высоковольтная разборка валка, низковольтное растяжение тяги работают на консоли.

Манипулятор устанавливается на ходовую тележку, в которой гидравлический манипулятор и длинная ось рамы включаются и отсоединяются при движении ходьбы с помощью рабочей силы.

Вращающийся стенд, ходьба тележки, гидравлический манипулятор, время переключения роликов с каждой стойкой 15 минут.

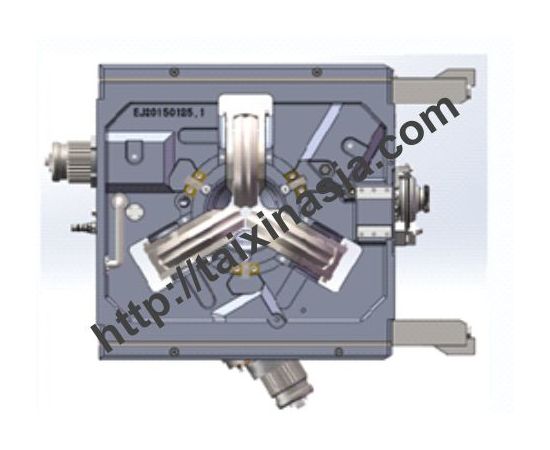

Схема оптической системы контроля калибра

Оптическая система контроля калибра (L - test фотометрическая система), для стойки и регулируемого направляющего входа для проверки калибра перед выходом на линию, чтобы обеспечить концентрический центр трех наборов валков рамы с установленной центральной линией прокатки и сформировать размер отверстия, соответствующий валку.

Направляющий и каркас имеют тот же метод обнаружения, чтобы гарантировать концентрический центр кольца направляющего колеса и центр прокатки.

Направляющий и каркас имеют тот же метод обнаружения, чтобы гарантировать концентрический центр кольца направляющего колеса и центр прокатки.

Схема оптического контроля состоит из:

1. Фотометрической стойки,

2. Программного обеспечения для обработки изображений и компьютера для обработки изображений,

3. Фотометрической стойки, установленной на одной позиции,

4. Рамы или проводника, которые могут быть размещены на станции для регулировки (при размещении проводника требуется адаптер - проводник).

2. Программного обеспечения для обработки изображений и компьютера для обработки изображений,

3. Фотометрической стойки, установленной на одной позиции,

4. Рамы или проводника, которые могут быть размещены на станции для регулировки (при размещении проводника требуется адаптер - проводник).

Оптические элементы, включая источники света и прицелы, установлены на каждой позиции на фотометрической раме.

Источник света обеспечивает параллельный свет, который проецируется на датчик изображения напротив источника света после того, как параллельный свет проходит через отверстие, образованное стойкой или валком направляющего.

Установка стойки или направляющего устройства между источником света и датчиком изображения. Датчик изображения посылает световой сигнал через интерфейс на компьютер для вычисления, отображает обработанный профиль на мониторе компьютера, а данные, которые необходимо отрегулировать, также отображаются на одном и том же экране, программное обеспечение для вычисления обработки изображений, вычисляя самую высокую точку, соответствующую трем дугам валков, для согласования круга с тремя самыми высокими точками.

Расчет отклонения центра круга, соответствующего окружности, от базового положения, базовое положение - это использование калибровочного диска, калибровка исправленного положения центральной линии прокатки, установка стойки или направляющего на фотометрическую стойку, регулировка центра валка или направляющего колеса совпадает с базовым положением, настройка завершена. Система с высоким разрешением позволяет регулировать точность 0,02 мм, при осевой или радиальной регулировке стойки, значение корректировки быстро реагирует на мониторе компьютера.

При настройке в пределах допустимой погрешности на мониторе завершается настройка сигнала.

Фотометрическая система L - test обеспечивает точную базу данных для регулировки осевого и радиального положения стойки, что позволяет быстро и надежно выполнять регулировку валков и направляющих.

Точность осевой или радиальной регулировки стойки составляет: 0,02мм;

Время настройки стойки: 15 минут;

Настройка времени настройки проводника: 15 минут.

Расчет отклонения центра круга, соответствующего окружности, от базового положения, базовое положение - это использование калибровочного диска, калибровка исправленного положения центральной линии прокатки, установка стойки или направляющего на фотометрическую стойку, регулировка центра валка или направляющего колеса совпадает с базовым положением, настройка завершена. Система с высоким разрешением позволяет регулировать точность 0,02 мм, при осевой или радиальной регулировке стойки, значение корректировки быстро реагирует на мониторе компьютера.

При настройке в пределах допустимой погрешности на мониторе завершается настройка сигнала.

Фотометрическая система L - test обеспечивает точную базу данных для регулировки осевого и радиального положения стойки, что позволяет быстро и надежно выполнять регулировку валков и направляющих.

Точность осевой или радиальной регулировки стойки составляет: 0,02мм;

Время настройки стойки: 15 минут;

Настройка времени настройки проводника: 15 минут.

Цех подготовки горячей прокатки оборудован следующими устройствами

1. Набор оптического тестирования: 1 комп;

2. L-test программа: 1 комп;

3. Гидравлический вращающий рабочий стенд: 1 комп;

4. Манипулятор замены вала: 1 комп;

5. Управляющая программа замены вала: 1 комп;

6. Гидравлическая станция со сверхвысоким давлением и с низким давлением для замены валов: 1 комп;

7. Промежуточные комплектующие трубопроводы системы замены валов: 1 комп;

8. Регулирующие оснастки по осевому направлению станины: 1 комп;

9. Оснастка для установки подшипинков с медной втулкой: 1 комп;

10. Подвеска для кольца вала: 1 комп;

11. Растяжка: 1 компп;

12. Оснастка для регулирования клети по радиальному направлению: 1 комп;

13. Усилитель крутящего момента: 1 компл;

14. Оснастка для установки комбинированного кольца вала: 1 компл;

15. Оснастка для установки длиной оси: 1 комп;

16. Адаптер направляющего: 1 комп;

17. Подвеска детали полости: 1 комп;

18. Клеть для холостого прохода: 1 комп;

19. Программное обеспечение данных формы отверстия валов: 1 комп;

20. Оснастка регулировки направляющих: 1 комп.

Вспомогательное оборудование прокатного стана

К вспомогательному оборудованию прокатного стана относится

1. Частотный мотор-редуктор i=1,75: 1 шт;

2. Частотный мотор-редуктор i=2,35: 1 шт;

3. Частотный мотор-редуктор i=3,89: 1 шт;

4. Частотный мотор-редуктор i=6,48: 1 шт;

5. Преобразователь: 1 компл;

6. PLC система управления: 1 компл;

7. Гидравличекская система управления станом: 1 компл;

8. Гидростанция: 1 компл;

9. Стенд гидравлических клапанов: 1 компл.

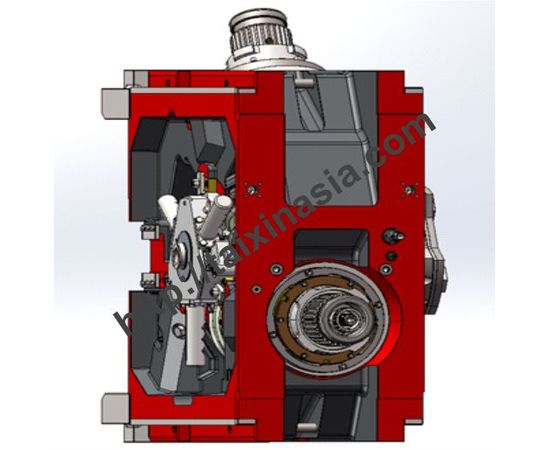

Оборудование гидравлической системы управления станом состоит из:

1. Гидравлической станции,

2. Гидравлического клапана управления,

3. Консоли и т. д.

2. Гидравлического клапана управления,

3. Консоли и т. д.

Гидравлическая станция, гидравлический трубопровод управления обеспечивает прокатный агрегат, необходимым для гидравлического оборудования.

Основные технические параметры:

Основные технические параметры:

Расход: Q = 14,5 л/мин;

Рабочее давление: p - верхний натяжной цилиндр = 260 бар;

Прочее: 160 бар;

Объем топливного бака: 120л.

Сжатый воздух:

Давление: 0,6-0,8Мпа;

Расход: 8x100Нм³/ч.

Охлаждающая вода:

Давление: 0,3Мпа;

Расход: 60 м³/ч.

Автоматизация.

Для удовлетворения технологических требований производства преобразователь частоты с кодером использует точную систему управления замкнутым контуром для достижения согласованности скоростей трех групп валков.

При проектировании системы в полной мере учитывается необходимость обеспечения ее передового характера, надежности, совершенства, масштабируемости, а также быстрой реакции системы. В то же время конструкция системы и прокатные линии рассматриваются в едином порядке, чтобы обеспечить полное единство всей системы автоматизации.Использовать L1 - уровневую приборно электрическую интегрированную системную структуру, электрическое управление, управление прибором в сочетании с 1 системой PLC.Электроуправление, системы управления приборами и трансмиссия для достижения обмена данными.

Внедрение стандартных коммуникационных протоколов и иерархических сетей полностью гарантирует бесперебойную связь в рамках всей системы, а техническое обслуживание и расширение системы будут весьма удобными.

В электротрансмиссии и приборном оборудовании используются передовые надежные и продукты серии Siemens S7 - 1500 PLC.

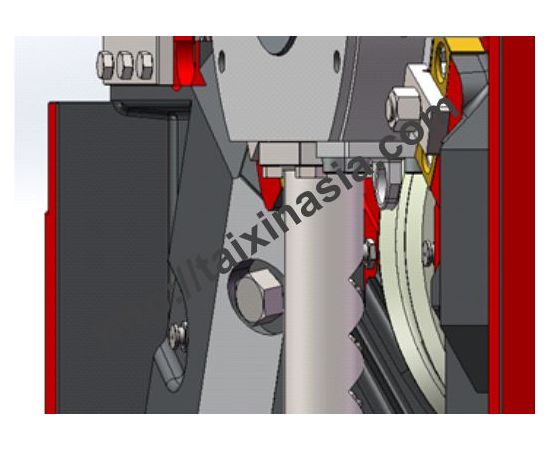

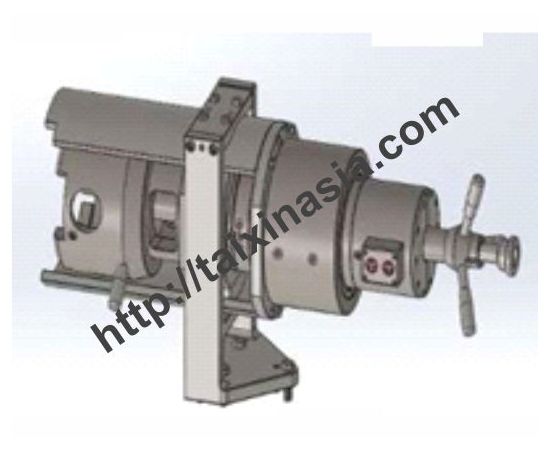

Направляющий стана

Описание направляющего стана.

Источник энергии: ведомый. Подкреплен рамами, осуществляется прокатка без скручивания.

Форма смазки: масло-газовая смазка. Малый диаметр направляющего колеса, высокая скорость вращения.

Монтаж направляющих колес: подшипник качения. Свойства быстрого демонтажа.

Форма расположения: трехвалковая форма. В соответствии с расположением роликового кольца рамы, избегайте необязательного кручения и так далее.

Механизмы обеспечения безопасности: специальные нажимные пластины. Реакторная сталь и другие подобные случаи, когда нажимная пластина перегружена, происходит разрыв, защита направляющей и рамы.

Эффективность: одновалковая регулировка синхронизируется с тремя валками. Механизм синхронизации с одним колесом и тремя колесами дополняется оптической системой, способной быстро регулировать шов и калибр валка.

Структурная стабильность: внутренний чисто механический зубчатый привод. Стабильность передачи шестерни, отсутствие потери хода и т.д., обеспечение надёжности регулировки.

Запчасти прокатного стана

Прокатный стан укомплектован запчастями: запасными клетями и запасными деталями.

1. Трёхвалковая регулирующаяся клеть: 4 шт.;

2. Трёхвалковый регулирующийся шариковый направляющий: 3 шт.;

3. Скользящие направляющие: 4 шт.;

4. Пневматические пружины: 2 шт.;

5. Устройство для регулирование клети и направляющих: 1 комп.;

6. Оснастка для регулирования клети: 1 комп.;

7. Оснастка для регулирования направляющих: 1 комп.;

8. Группа мембраны муфты: 4 шт;

9. Длинная ось клети: 2 комп.;

10. Ущербоустойчивое кольцо: 1 комп.

Характеристики

Условия поставки

Базис поставки (Инкотермс 2020)

EXW

Валюта платежа

CNY (Китайский юань)

Порядок оплаты

30% при размещении заказа, 70% по факту готовности перед отгрузкой

Срок действия цены

10 календарных дней (уточнение цены при заключении контракта)

Срок выполнения заказа

180 календарных дней с момента поступления предоплаты

Пуско-наладочные работы

Возможен выезд специалистов с оплатой возмещения

Регион

Страна

Китай

Область, регион

Сычуань (CN)

Город

Чэнду (CN-51)

Прокатный стан горячей прокатки прутков цена

- Текущая цена на товар определена Поставщиком товара.

- В зависимости от конъюнктуры рынка, периодичности обновления цен - стоимость товара может меняться.

- Также цена зависит от условий поставки товара.

- Информация по ценам уточняется у Продавца товара.

Прокатный стан горячей прокатки прутков купить

Как размещенную позицию товар купить на площадке StokBuy?

- Ознакомиться с описанием товара.

- Сравнить цены от других Поставщиков.

- Связаться с Продавцом для уточнения условий поставки.

- Заключить договор покупки с Продавцом.

- Получить товар по договору купли продажи.

Прокатный стан горячей прокатки прутков продажа

- Для покупки товар размещен в продаже на площадке StokBuy.

- Продажи выполняются Продавцом с учетом проведения дополнительных согласований со стороны Покупателя на момент заключения договора между Продавцом и Покупателем.

Товар продать на StokBuy?

Также Вы можете разместить свои товары и услуги для продажи на площадке StokBuy.

- Описание возможностей при размещения товара для продажи.

- Товар продать на StokBuy после регистрации и самостоятельного размещения.

- Обратиться к сотруникам StokBuy для размещения товара на площадке: sales@stokbuy.com

- Форма быстрой связи для отправки реквизитов компании чтобы сотрудники StokBuy разместили ваши товары.

Отзывы не найдены